关于作者

中国科学院老科学家科普演讲团副团长;中国科学院微生物研究所研究员,博士生导师,中国科学院研究生院教授;中国生物工程学会继续教育工作委员会主任、工业与与环境委员会委员,中国生物化学与分子生物学学会工业生化委员会委员,中国微生物学会酶与酶工程委员会委员。主要从事酶学、酶工程、基因工程和生化工程研究。

话说青霉素三:希望变为现实

孙万儒

2011年08月12日这时佛罗理清醒地意识到,为使青霉素能广泛地用于临床治疗,满足战争的需要,必须改进方法和设备,进行大规模生产。但这对联合实验组来说非常困难。当时伦敦正遭受德国飞机的频繁轰炸,要进行大规模生产也很不安全。1941年6月,佛罗理不顾钱恩的反对,带着青霉素样品来到不受战火影响的美国。他马上与美国的科学家们开始合作。经过共同努力,终于研究成以玉米汁为培养基,在24 的温度下进行发酵的方法和设备,提炼出的青霉素,纯度和产量有了大幅度提高。在1943年实现了青霉素的工业化生产。从而很快开始了在临床上的应用。

霍华德. 瓦尔特. 佛罗理(Howard.Walter.Florey)(1898-1968)?

青霉素制备最早还采用过固体表面培养法,就是使用麸皮、豆饼粉、玉米粉等固体物与水混合制成的固体培养基经过加热灭菌,冷却后与青霉菌菌种液体混合,放到浅盘里,再将盛有发酵物的浅盘摆放在室内的架子上,保持室内温度和湿度,并经常的翻动,进行发酵。发酵结束后,用水将产生的青霉素由固体培养基中浸提出来,制成干粉。这个生产过程与过去农村使用原始的制曲发酵生产酱油醋类似。使用这样的非常原始的生产方法虽然可以生产出青霉素产品,但存在许多问题。为了获得足够量的青霉素,需要大量的培养基和培养室,占用的厂房非常大,这也使得温度和湿度很难控制;工人在又热又潮的培养室里,劳动强度非常大,十分辛苦。更重要的是在发酵过程中,为了通气,培养基是暴露在空气中,空气中的各种微生物会造成大量污染,无法做到纯种发酵,使得每一次的发酵结果都不相同,很难控制发酵过程,生产的产品的质量也无法保障。象这样的问题还有很多,因此,当时利用表面培养法生产青霉素的水平很低,发酵酵价只有40多单位/毫升,提取收率只有20%,产品纯度为20%,而且成本很高。按现在对医药产品质量要求,这样的产品很难作为药物使用。 因此,迫使人们探索新的生产方法。1942年液体深层发酵法研究成功。所谓液体深层发酵是指与固体表面培养相反,使用液体培养基在固定的容器内发酵。液体培养基是相对于固体培养基而言,液体培养基中水的含量达到80-90%,而固体培养基的固体物占60-70%,水占30-40%。液体培养基中可能是完全溶解的营养物质,也可以含有一定数量的固体物营养物。

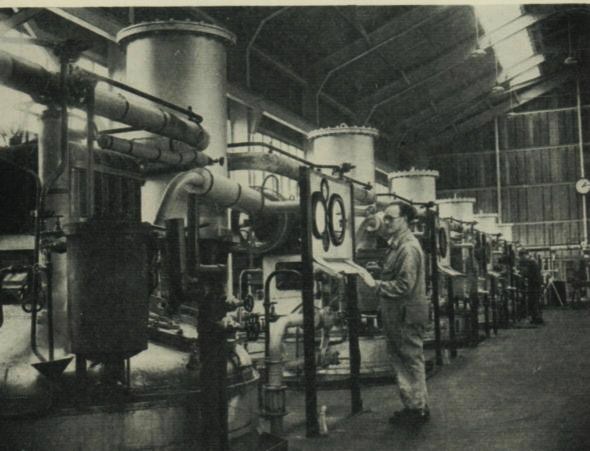

?早期大规模青霉菌的液体培养

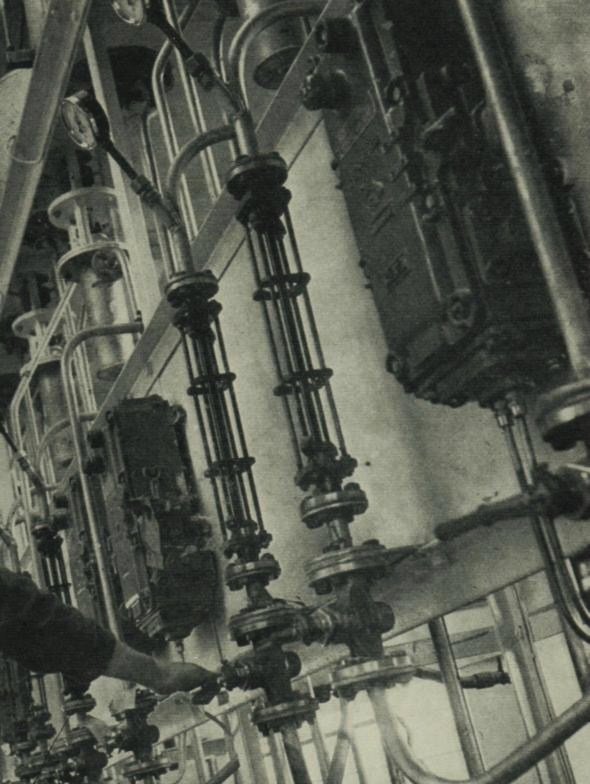

因为青霉菌生长和产生青霉素需要氧气,发酵过程必需通入大量的空气满足它们的需要。而通入普通的空气是不行的,因为空气中存在大量的微生物,进入发酵液中会大量繁殖,造成污染,甚至喧宾夺主,使发酵遭到破坏。因此,必须彻底地清除通入的空气中的所有微生物。一般是通过加压升温,冷却除水,多次无菌过滤等方法来实现。这就需要一套制备无菌空气的设备和工艺。另外,空气中的氧气在水中的溶解速度和量十分有限,为了满足青霉菌生长和产生青霉素的需要,要加快氧的溶解速度和提高发酵液中的氧浓度。为解决这个问题,除了加大通气量外,更重要的是将通入的空气气泡打碎、变小。对于同一体积的空气来说,只有气泡越小,空气与液体的接触面积越大,氧气在发酵液中的溶解速度越快,才可满足菌体的需要。为了实现这一目的,首先要将进入发酵罐的空气尽可能的分散成较小的气泡,然后再通过搅拌打成更小的气泡,这就需要精益求精的不断完善设计,改造设备。

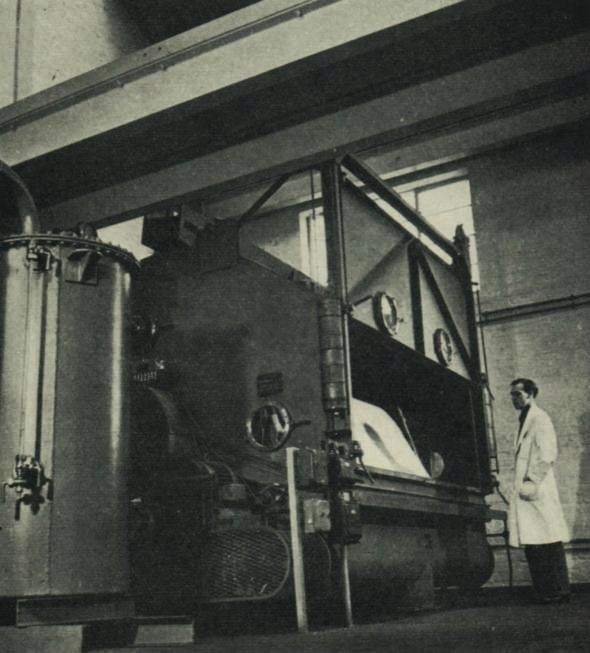

搅拌在发酵过程中还有改善物质和热量传递的作用,使发酵物料混合均匀,防止局部温度过高,提高加热和冷却效率等。但是,搅拌不当,也有负面作用,比如打断菌丝,伤及细胞,影响细胞的正常代谢和青霉素的合成。因此,为了提高搅拌效率,降低负面影响,对搅拌器的形状、大小、位置、个数,以及产生的混合方式都有严格要求。影响混合效率的还有发酵罐的形状、径高比,挡板的形状、数量、设置位置、形态等等。这就涉及发酵罐和辅助设备的设计和加工等一系列的工程设备问题。

对于任何一种微生物来说,它们生长和合成产物时都需要一个适宜的温度范围,就象我们人一样温度高了、低了都不行。我们可以通过增减衣服,开空调、暖气来解决。对于微生物我们没有办法给它们穿衣服,但可以采用类似开空调、暖气的方法解决。就是在发酵罐上加上用于冷却和加热的夹套和螺旋管,通过通入冷水或热水进行冷却或加热,另外,为了保证纯种发酵,也就是只保证能够产生青霉素的一种青霉菌生长,而不允许其他微生物生长、污染,在接种产生青霉素的青霉菌之前,要对使用的发酵罐及附带的设备和培养基进行灭菌、把其中存在的所有微生物全部杀死,防止将杂菌带入发酵系统。通常对培养基和发酵设备进行消毒灭菌都是使用高温灭菌法,即通入高温高压蒸汽进行消毒。灭菌之后还需要进行冷却,使温度降到适合微生物生长。微生物在生长、代谢旺盛时会产生大量发酵热,使温度升高,这时需要对发酵系统进行冷却,保持适宜的发酵温度;发酵后期,微生物生长缓慢,发酵热产生减少,甚至停止,进行产物合成时又需要维持适当温度,这时又需要进行适当加热保温。为了在不同发酵阶段保持适宜的温度。所以必须有加热和冷却装置和控制系统。

发酵结束,产生的青霉素还在发酵液中,必须进行分离。首先要进行过滤,将发酵液中的固体物质,比如菌体和没有消耗掉的固体营养物组分除去,将滤液用酸调成酸性,使青霉素成为青霉素酸,然后用有机溶剂乙酸丁酯进行萃取,将青霉素萃取到有机溶剂中,达到分离的目的,经脱色,再用碱性水从何含有青霉素的有机溶剂反萃取出来,使青霉素变成盐,重新溶到水中,经过浓缩,进行结晶,经过干燥,就可以得到青霉素产品。 为了满足青霉素发酵和提取的这些条件,就必须解决与之有关的技术,设备和工艺问题。为此人们根据对青霉素发酵过程认识的不断深入,不断地研究和发展了可通入无菌空气、利用夹套和套管通入冷、热水控制温度的密封搅拌式发酵罐,以及配套的其他设备,如空气压缩、过滤、灭菌设备,以及相应的生产工艺和技术。使青霉素的生产从上个世纪四十年代初的发酵效价每毫升200单位,提取收率75%,产品纯度为60%的水平的基础上不断提高。也使发酵所需的厂房占地面积、劳强度、能源消耗、原材料、成本等大大降低,为青霉素在临床上的大量使用奠定了基础。